Här bygger ABB sina gigantiska transformatorer

Nu startar produktionen av världens kraftfullaste transformatorer hos ABB Transformers i Ludvika. Ingenting lämnas åt slumpen när det gäller teknik för 1 100 kV ultrahögspänd likström, UHVDC. Att bygga transformatorer som klarar kraven kräver spetskompetens inom elteknik och hantverk. Elinstallatören har tagit en titt på hur det hela går till.

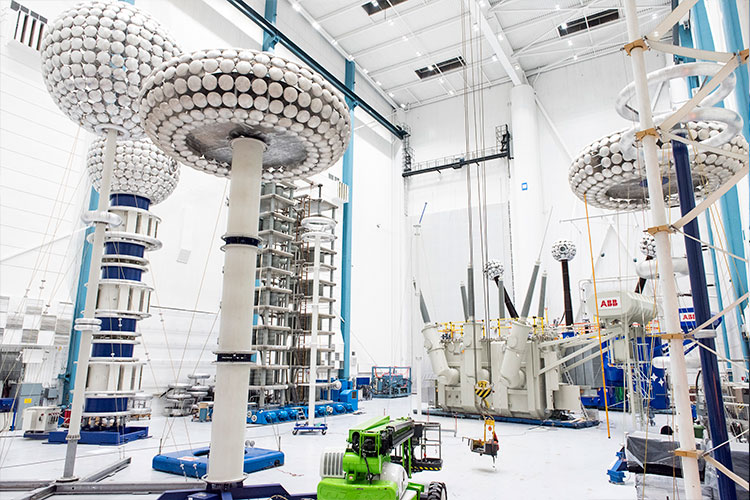

Den jättelika transformatorn väger 350 ton och är konstruerad för att klara 1 000 MVA. Bredvid den står ett torn med tolv våningar av kondensatorer som laddas upp parallellt, 400 kV per våning. På toppen av tornet sitter några så kallade koronaringar, svampliknande konstruktioner som byggts för att öka den yta som ansamlar den stigande spänningen. När spänningen närmar sig full provspänning (max 4,8 MV) ljuder en varningssignal och strax därefter genljuder hallen av en kraftig smäll, föregången av ett blixtsken. Transformatorn har utsatts för ett stötprov som simulerar ett åsknedslag i utrustningen. Urladdningen skapades genom att kondensatortornet laddades ur seriellt. Det hela är ytterst spektakulärt.

Inne i provrummet sitter Daniel Wikberg, provrumsspecialist. Han arbetar med ett gäng ingenjörer som, tillsammans med en representant för den kund som transformatorn ska levereras till, utför en serie prov på den.

LÄS OCKSÅ Smarta transformatorer uppmärksammas

– Vi har just nu genomfört ett inducerat överspänningsprov med 1,5–1,8 gånger så hög spänning som trafons märkspänning. Vi registrerar spänningskurvor och lyssnar framför allt efter glimningar i transformatorn. Glimningar är partiella urladdningar som bland annat riskerar att bryta ner isolationsmaterial inne i transformatorn, så dem vill vi inte ha i våra produkter, förklarar Daniel.

Glimningar är partiella urladdningar som bland annat riskerar att bryta ner isolationsmaterial inne i transformatorn, så dem vill vi inte ha i våra produkter.

Daniel Wikberg, provrumsspecialist

Daniel berättar att ”svampen”, som han kallar stötgenerator, är tillverkad här på plats och kan bära en energi på 460 kJ. För övriga prov har provet tillgång till generatorer på 20 kV och 40 MVA. För tillämpade prov med likström och växelström finns utrustning som når spänningar upp till 1,2 MV resp. 1,6 MV.

Tobias Wass är en av de provare som arbetar tillsammans med Daniel Wikberg den här dagen. Tillsammans med kollegorna har han gått igenom kundens kravspecifikationer på transformatorn, kollat dem mot olika provningsstandarder och så fastställa vilken provsekvens som ska användas den här gången. Resultatet har Tobias tagit hand om eftersom han är en av fyra certifierade A-provare, en av dem som får leda de mest komplicerade proven.

– Det tar många år att bli A-provare, år då det gäller att samla på sig erfarenheter och kunskap om provningsarbete.

– I grunden är jag högskoleingenjör i elteknik, förklarar Tobias.

– Det tar många år att bli A-provare, år då det gäller att samla på sig erfarenheter och kunskap om provningsarbete.

Tobias Wass, A-provare

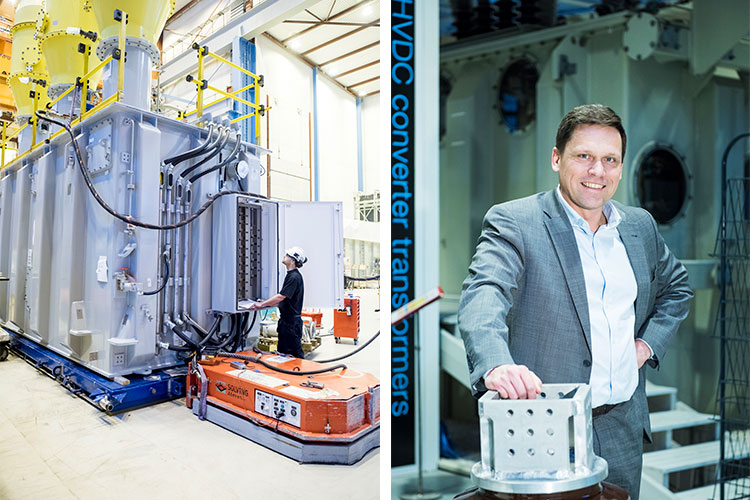

Vi befinner oss hos ABB Transformers i Ludvika. Det är ett så kallat Technical Lead Center inom ABB för just transformatorteknik. ABB bygger transformatorer på många håll i världen – i totalt 55 fabriker – men det är i Ludvika som de riktiga värstingarna ser dagens ljus. Mats Berglund är teknikchef inom ABB för den här verksamheten.

– Här i Ludvika bygger vi transformatorer och kontaktorer i storlekar från ett par Volt DC upp till 1 500 kV DC. Varenda en är kundanpassad och byggd utifrån sina egna specifikationer. Ingenjörsinnehållet i de här produkterna är väldigt stort, varje större beställning kräver 1 000-tals ingenjörstimmar. Det kan gå åt upp till 5 000 ritningar för en enda transformator och upp till 7 000 timmar för att bygga den.

ABB

• 132 000 anställda i världen har ABB, varav cirka 8 600 på 30 orter i Sverige

• ABB bildades 1988 när svenska Asea och schweiziska Brown Boveri slogs samman

• Omsatte 305 miljarder kronor 2016

• Vinstmarginal före skatt och avskrivningar 12,4 procent.

Mats Berglund berättar att hela produktionsapparaten är uppbyggd för att klara en flexibel produktion. Det finns ett gemensamt grundinnehåll som produkterna byggs kring.

Förutom hundratals ingenjörer som svarar för den tekniska delen är det nästan lika många duktiga hantverkare som arbetar här. Att bygga en transformator är ett precisionsarbete som kräver det yttersta av hantverkskompetens inom områden som smide, svetsning, metallbearbetning, lindningsteknik och mycket, mycket annat.

– Ingenjörsinnehållet i de här produkterna är väldigt stort, varje större beställning kräver 1 000-tals ingenjörstimmar. Det kan gå åt upp till 5 000 ritningar för en enda transformator och upp till 7 000 timmar för att bygga den.

– Vi bygger mellan 55 och 80 enheter per år i fabriken. En typisk transformator kan kosta 25 miljoner kronor och beräknas ha en livslängd på 40 år. Livslängden hänger intimt samman med hur mycket kunskap som byggts in i produkten – både i fråga om ingenjörstänk och hantverkskunnande, förklarar Mats Berglund.

Han tillägger att energiförlusterna i transformatorn också påverkas på samma vis. De tillmäts ett högt ekonomiskt värde av kunderna och påverkar på så vis priset. Ju mindre förluster – ju mer är kunden villig att betala.

– Vi rör oss hela tiden mot allt lägre förlusttal. Vägen dit är i allt väsentligt en fråga om kompetens, en vara som vi har gott om här i Ludvika.

Ute i en av fabrikshallarna möter vi Anna Qvicker. Hon är civilingenjör i maskinteknik. Anna är konstruktionsledare i fabriken och har som uppgift att se till att den mekaniska teknik som används när en transformator byggs svarar mot kundens funktionskrav.

– Det är ju väldigt mycket hantverk i transformatorbyggandet och höga krav på att produkterna fungerar genom hela sin livslängd. Jag tillbringar mycket tid med att kolla hur bygget fortskrider i verkligheten, sedan transformatorn lämnat skrivbordet, berättar Anna. Hon är inte ensam om jobbet utan har ett team av konstruktörer under sig.

– Det är ju väldigt mycket hantverk i transformatorbyggandet och höga krav på att produkterna fungerar genom hela sin livslängd.

Anna Quicker, civilingenjör i maskinteknik

En viktig del av transformatorn är manövercentralen. Den ser till att kylning och övervakning av transformatorn hela tiden fungerar. I en stor transformator finns ett stort antal temperaturvakter och gasvakter som levererar data om hur transformatorn mår.

– I transformatorn finns oljetermometrar, lindningsgivare och nivågivare för olja, liksom gasvakter som kollar efter fel, hastiga flöden, indikerar explosioner och annat, berättar konstruktören Anders Bäckman.

Den verkliga paradgrenen för Ludvikafabriken är stora transformatorer för högspänd likström, HVDC. Sedan 1965 har det handlat mycket om 800 kV-överföringar, men nu är tiden kommen att ta nästa steg, UHVDC – ultrahögspänd likström.

I år kommer transformatorer för 1 100 kV UHVDC i produktion efter att ABB tagit hem sin första order på en sådan överföring från Kina.

– I transformatorn finns oljetermometrar, lindningsgivare och nivågivare för olja, liksom gasvakter som kollar efter fel, hastiga flöden, indikerar explosioner och annat.

Anders Bäckman, konstruktör

– Länken ska transportera 12 GW över mer än 3 000 kilometer från Changji till Guquan i Kina, berättar Lina Bjelkenäs. Lina är en före detta servitris som fattade intresse för elteknik och läste till civilingenjör på Mälardalens högskola. Nu är hon produktionsteknisk projektledare i UHVDC-projektet.

– Min roll är att ta hand om de utmaningar vi möter när det gäller att plocka isär, frakta och sätta ihop de jättelika transformatorerna igen. Lina förklarar att alla större transformatorer som produceras här i Ludvika byggs upp i fabriken för att provas innan de monteras isär för att kunna transporteras i specialbyggda vagnar på järnväg.

Provning i fyra steg

Varje transformator som produceras i Ludvika byggs helt färdig för att kunna funktionsprovas. Det sker i flera steg som bland annat omfattar:

1 Lågspänningsprov – mätning av resistans, kontroll av lindningar, bland annat.

2 Mätning av energiförluster. Tomgång och med belastning. Lågspänningssidan kortsluts med kopparskenor, varpå strömstyrkan ökas upp till transformatorns märkström och mätningen genomförs.

3 Mätning av värmeförluster och kylsystem. Värme åldrar papper och isolatorer i transformatorn så det är viktigt med goda prestanda här.

4 Stötprov för att testa transformatorns likspänningsegenskaper. Genomförs alltid med representant för kunden närvarande.

Nyhetsbrev

Prenumerera på vårt nyhetsbrev och få nyheter, tips och bevakningar rakt ner i inkorgen